Part 1: Dangers of forklift forks and how ultrasonic collision avoidance enables next-level robotic safety – a special use case

Reading Time: 6 Miutes approx. – 22/12/2021

As Winston Churchill once noted, “to improve is to change; to be perfect is to change often”. This is especially true in the world of high-tech: technologies are evolving at an unprecedented speed – constantly replacing one another in a rat race to industrial glory. Manufacturing processes have changed from manual to semi-automatic all the way to fully automated (“unmanned”). However, each coin has a flipside: new technologies do not only bring about advancement, they also impose new challenges, as the more sophistication a system is, the more complex it is. Industrial automation has allowed us to enhance performance yet sets new requirements for safety measures. This is especially crucial in terms of collision avoidance, with potentially hazardous objects such as forklift forks being omnipresent in warehouse operations and other factory settings. In our first article, we highlighted benefits and complexities of AGV systems. Let´s now have a closer look at forklifts, the dangers associated with them and especially with forklift forks, and how sophisticated collision avoidance systems can help prevent possible accidents.

Forklifts and forklift forks – a mighty force to be reckoned with

Manned Forklifts

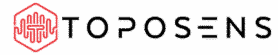

Forklift trucks are widely used in a variety of industries, such as automotive, building & construction, steel, retail and of course in warehouses and other large storage facilities.

They have historically been operated by a driver (“manned”). However, since the dawn of automation, some of today’s forklifts are unmanned, in other words navigating on their own without a driver, and instead using a host of sensors and detectors to navigate by themselves whilst avoiding obstacles and thus collisions.

Autonomous Forklifts

So why is there a need for driverless vehicles and robots in the first place? We have all heard of the terms “Industry 4.0” and “Intralogistics 4.0”, marking a new era of automation. The associated industrialisation has brought about the need to automate material handling processes in logistics and warehousing, especially with the booming e-commerce changing the face of supply chain management. Consequently, so called Automated Guided Vehicles (AGVs), such as autonomous forklifts (also called AGV forklifts, forklift AGVs, forked AGVs or robotic forklifts) are increasingly implemented for three main reasons: to streamline operations, to reduce costs and to improve safety.

They are a cost-effective, scalable solution to robotize warehouse operations, being able to perform repetitive, complex, and physically demanding processes quicker and safer than humans. They reduce movement costs per pallet and per case – key performance indicators (KPIs) which are tracked by manufacturers. In the midst of the pandemic, they also serve another purpose: by reducing contact between humans, they can reduce exposure to the corona virus, making them a go-to solution in the “war against COVID-19”.

Dangers of collisions

However, with or without a driver, there is always a potential danger of accidents occurring in connection with forklifts and their forks, as is the case with any heavy machinery used for handling purposes in industrial settings. Even though forklifts in general account for only 1% of all industrial accidents each year, the accident rate attributed to forklifts themselves over their lifetime is very high: according to the Industrial Truck Association, 90% of forklifts in the US are involved in a certain kind of accident throughout their lifetime (which is on average 8 years) and 11% of them will be involved in an accident each year. This includes manned and unmanned forklifts.

Especially forklift forks can pose a real threat: They weigh around 340kg and can measure up to 2,4m in length. Especially when travelling or parked without load, forklifts thus pose a serious accident potential and are an obstacle to negotiate for any nearby AGV. Such accidents involving forklifts and forklift forks can result in significant direct and collateral damages: Depending on the value of those goods or equipment, you might end up with a big dint in your wallet.

As for “damages”, in other words injuries, sustained by humans involved, the stats are no more comforting: According to the US Bureau of Labour Statistics, forklifts are one of the most dangerous machines applied at manufacturing sites: over 90.000 accidents per year involve a forklift with over a third resulting in serious injuries. Weighing up to 4 tonnes (three times more than your average car), you can imagine the severity of possible accidents, not to mention forklifts tipping over.

Possible accident prevention measures

The good news though is that these accidents and damages can be prevented if adequate precautions are implemented. The US Occupational Safety and Health Administration (OSHA) claims that in case stricter measures are taken, up to 70% of accidents could be prevented. In the case of manned vehicles, the training of operators to industry standards and beyond must be at the forefront of efforts taken in the prevention of accidents involving forklifts and forklift forks. Besides, reasonable factory layout planning and quality control are equally as important as choosing high quality equipment. In terms of collisions involving AGVs (with or without forklift forks), safety sensors and collision avoidance sensors respectively are a crucial factor of increasing safety in material handling operations. They act as the “eyes and ears” of AGVs, helping them perceive their environment, so they can move goods from A to B safely – so far so good.

Limitations of vision-based sensing technologies, such as LiDARs and cameras

However, sensor systems integrated into AGVs working in complex environments often fail to detect certain kinds of obstacles, which may be too small or too complex for a vision guided AGV to detect. For instance, 2D LiDAR (“Light Detection And Ranging”) systems which are currently used in many AGVs, only detect obstacles in a thin horizontal layer (2 dimensional) in front of the AGV. Obstacles above or below a sensor’s Field-of-View (FoV), in other words not in the visible Field-of-View of, for instance, a LiDAR, thus pose potential collision hazards. Further, optical-based sensors, such as LiDARs and cameras, are prone to detection malfunctions when it comes to operating in unfavourable lighting conditions or having to detect “hard-to-see” colours, such as the typically black-coloured forklift forks. Consequently, this limits their operating effectiveness in environments which are too bright or too dark. Besides, they have difficulties in detecting transparent obstacles (e.g., glass), and highly reflective items (e.g. metal parts). Depending on the distance and relative movement speed of the obstacle, a LiDAR system can thus have a delayed response or none at all, increasing the likelihood of costly and dangerous false-negatives (the sensor not seeing on obstacle in its path).

3D ultrasonic sensing as the go-to solution for 3D collision avoidance

These issues can be addressed by using an alternative to optical sensing, and with that, let’s dive into the world of sound-based sensing:

Nature has got a wonderful way of meeting the shortcomings in one area by providing a solution in a completely different area, as seen with bats: they are virtually blind, yet have ears so powerful, using ultrasound and so-called echolocation techniques to detect and locate prey and other types of objects within split seconds. This enables them to navigate their environment with dizzying speed and accuracy, most of it in total darkness. In true bionic style, this principle is used in ultrasonic sensors to provide sound-based detection and ranging, which as the name suggests, is tolerant to any kind of lighting conditions.

However, standard 1D ultrasonic sensors, as well as RADAR sensors (another alternative sensing technology) deliver poor data quality and have limited or no 3D resolution, making them no solution for reliable collision avoidance in AGVs. In essence, this is where a new, ground-breaking kind of sensing solution for next-level robotic safety is required, which is both light-tolerant and at the same time capable of providing 3D data output.

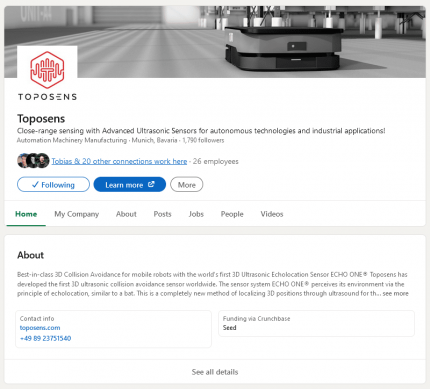

Here at Toposens, we have managed to create such a system by combining a unique hardware set-up with innovative algorithms, especially created for collision avoidance in three-dimensional space.

Our 3D Ultrasonic Sensor system called ECHO ONE DK is fitted with three microphones to deliver data output for all three coordinates. It is in fact the world’s first 3D Ultrasonic Echolocation Sensor which is based on the Time-of-Flight (ToF) echolocation techniques of said bats. What makes it so unique is that it can detect even the smallest and most complex objects other sensor systems fail to detect. Especially items such as screws and bolts lying in the path of an AGV can cause significant damages to the wheels and undercarriage, something which is often underestimated, especially in forklifts carrying heavy loads. What’s more, 3D ultrasonic sensing technology is yielding very satisfactory results in customer tests focusing on the detection of forklift forks, which can cause serious accidents when undetected, as described earlier.

Improving safety aspects of material handling automation

To sum up the above, accidents will always happen where heavy machinery is used in industrial settings. However, with the right sensor equipment and handling care, accidents can be notably reduced, protecting machinery and humans alike. Safety LiDARS in particular are very efficient and reliable in reducing accidents. Yet besides their physical limitations as an optical sensor, they are a very expensive technology to implement in any system.

This is where 3D ultrasonic sensor technology comes in to offer real value for money, with a much lower initial cost and maintenance. More importantly though, they are the answer to the shortcomings of optical sensing technology and should therefore be implemented into what is called a sensor fusion application alongside safety LiDARs and camera sensors.

This way the AGV-equivalent rat race to industrial glory as mentioned in the introduction will certainly be won by those AGVs equipped with safety LiDARs AND 3D Ultrasonic Sensors supplied by Toposens for next-level robotic safety.

Have you ever wondered how ultrasounic technology works and the physics behind is being adopted in bionic technologies?

Then do not miss our blog article about the history of ultrasound and ultrasonic technologies

coming up in the new year following our annual review blog.

Keywords:

Next-Level Robotic Safety, 3D Collision Avoidance, Forklifts, Forklift Forks, Ultrasonic Sensor Technology, 3D Ultrasonic Sensor